راهکارهای بهینه سازی نورد

مهمترین راهکارهای بهینه کردن این فرایند عبارتند از:

1. تغییرات در کوره گرمایش

تغییراتی که میتوان برای صرفهجویی در انرژی و بهینه سازی نورد در کوره گرمایش، که بخش مهمی از فرایند نورد را تشکیل میدهد، انجام داد عبارتند از:

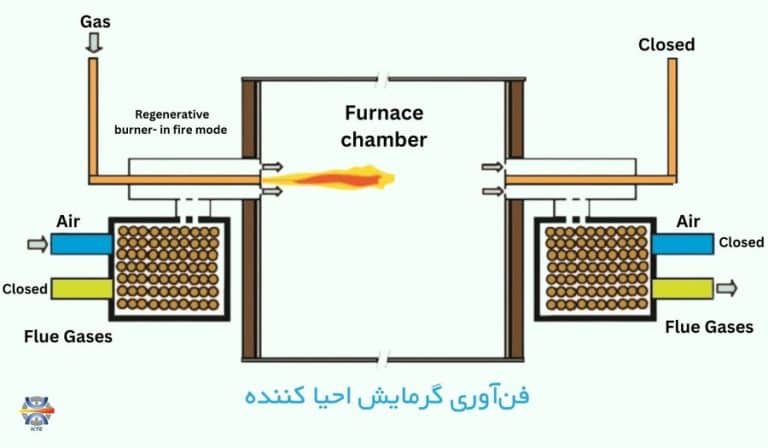

استفاده از فنآوری گرمایش احیا کننده

در سال های اخیر، فناوری گرمایش احیا کننده به طور گسترده ای در تجهیزات گرمایشی استفاده شده است. دلیل این مساله این است که کوره گرمایش احیا کننده میتواند درمقایسه با کوره گرمایشی که انرژی تلف شده در آن احیا نمیشود، بیش از 40٪ انرژی را ذخیره کند. البته برای استفاده از این کوره باید سرمایه اولیه زیادی صرف کرد اما صرفهجویی که در انرژی صورت میگیرد میتواند سرمایه را بازگرداند. یکی از فناوریهای جدید در این زمینه فناوری بازسازی دوگانه (پیش گرمایش گاز و هوا تا 1000 درجه سانتیگراد) است که راندمان را تا 70٪ میرساند.

آیا با نورد سرد و گرم آشنایی دارید؟ ما در مقاله تفاوت نورد سرد و نورد گرم به بررسی این دو فرایند پرداختیم.

پوشش صرفهجویی در انرژی

این پوشش با استفاده از روش تابش مادون قرمز برای پاشیدن رنگ روی سطح مواد نسوز کورهای مختلف، از هدر رفتن گرما در فرایند نورد جلوگیری میکند و با کاهش اشعههای مضر و افزایش انتقال حرارت کوره ۵ تا ۱۰ درصد در انرژی صرفهجویی میکند و در بیشتر کورههای نورد داخلی استفاده میشود.

برای آشنایی با کاربرد بورینگ سی ان سی و فرایندهای آن مقاله بورینگ چیست را مطالعه کنید.

کوره کف گهوارهای و فناوری خنک کننده تبخیری

کوره کف گهوارهای میتواند مدت زمان گرم کردن بیلت را کاهش بدهد و در نتیجه باعث کاهش از بین رفتن اکسیداسیون شود. از طرفی خنک کننده تبخیری آب مورد استفاده در نورد فولاد را کاهش میدهد و بخار تولید شده را بازیافت میکند. بنابراین این کوره جایگزین مناسبی برای کورههای قدیمی است و در بهینه سازی نورد نقش موثری دارد.

آیا به خدمات کلدینگ نیاز دارید اما تفاوت آن با هاردفیسینگ را نمیدانید؟ مقاله تفاوت هاردفیسینگ و کلدینگ به شما کمک میکند با این دو فرایند آشنا شوید.

2. فناوری بار گرم و نورد در دمای پایین

فناوری بار گرم به کاهش زمان چرخه تولید و فرایند نورد کمک میکند و ساخت فرایند نورد در دمای پایین باعث کاهش مصرف انرژی در سیستم میشود. این سیستم در سالهای اخیر مورد استقبال کارخانهها قرار گرفته.

یاتاقان یکی از قطعات مهم دستگاه نورد است. در مقاله یاتاقان چیست با آن آشنا شوید.

3. فناوری صرفه جویی در انرژی با موتور

در نورد اولیه، نورد نهایی، نوار نقاله غلتکی، فن، پمپ آب و بسیاری از تجهیزات فرایند نورد مصرف انرژی عمدتا مصرف برق است و موتور نقش اساسی در مصرف این انرژی دارد. طراحی بهینه موتور میتواند باعث بیست تا چهل درصد صرفهجویی در مصرف انرژی شود.

4. تنظیم خودکار

تنطیم خودکار دستگاه نورد میتواند 5 تا 18 درصد به طور غیرمستقیم در مصرف انرژی صرفه جویی کند و به بهینه سازی نورد کمک کند. به عنوان مثال تنظیم خودکار کوره گرمایش می تواند به طور موثر به کنترل بهینه نسبت هوا به سوخت، کاهش گرمایش ناقص، بهبود راندمان گرمایش، کاهش هدر رفتن اکسیداسیون بیلت، کاهش مصرف واحد کوره و در نهایت بهینه شدن کوره گرمایش کمک کند.

5. تعمیر دستگاه نورد در زمان مناسب

یکی از کارهای کم هزینه برای صرفهجویی در مصرف انرژی تعمیر دستگاه نورد در زمان مناسب است. با یک بازرسی دورهای از تمام قطعات نورد، میتوان از آسیبهای بالقوه دستگاه و مصرف انرژی و هزینه بیشتر جلوگیری کرد. اگر عیوب قطعات در زمان مناسب مورد توجه قرار بگیرند میتوان با تعمیر آنها از تحمیل هزینه و بالا رفتن استهلاک که خود باعث بالا رفتن مصرف انرژی میشود، جلوگیری کرد و در نهایت به بهینه سازی نورد کمک کرد.

برای تعمیر و رسیدگی به دستگاه نورد خود میتوانید با شرکت کیان تراش اسپادانا در تماس باشید.

سوالات شما

افزایش راندمان یا بهینه سازی نورد یعنی کاهش در هزینههای فرایند و افزایش صرفهجویی در انرژی که در نهایت به تولید با صرفه اقتصادی بیشتر میانجامد.

- تغییرات در کوره گرمایش

- فناوری بار گرم و نورد در دمای پایین

- فناوری صرفهجویی در انرژی با موتور

- تنظیم خودکار

- تعمیر دستگاه نورد در زمان مناسب