محصولات اولیه کارخانه نورد

- شمش یا Ingot: اولین محصول خامی است که وارد دستگاه نورد میشود. این قطعه اغلب به روش ریخته گری و با عیوب مختلف تولید شده و در دستگاه به بلوم تبدیل میشود.

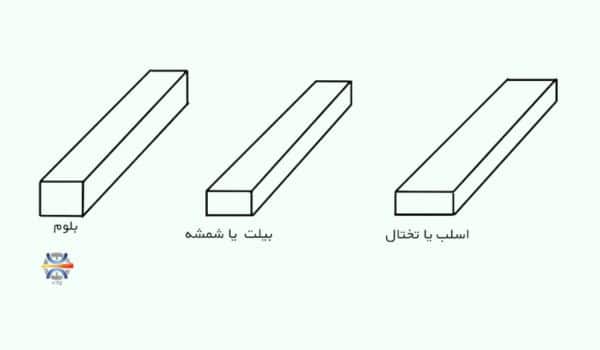

- بلوم یا Bloom: اولین خروجی شمش از دستگاه را بلوم می گویند که سطح مقطع آن بیشتر از 230 سانتی مترمربع است.

- بیلت، شمشه یا Billet: از نورد بلوم، بیلت یا شمشه به دست می آید که سطح مقطعی بیش از 1600 میلی مترمربع دارد.

- اسلب، تختال یا Slab: به خروجی شمشه اسلب می گویند.اسلب سطح مقطعی بزرگتر از 100 سانتی مترمربع دارد و عرض آن بیش از دو برابر ضخامت آن است.

محصولات نهایی کارخانه نورد

بعد از اینکه محصولات اولیه ساخته شدند، این محصولات دوباره در دستگاه قرار میگیرند تا به محصولاتی تبدیل شوند که قابل استفاده در صنایع و مکانهای مختلف هستند یا به عبارتی محصولات نهایی هستند.

این محصولات در ضخامتها و با دقتهای متنوع ساخته میشوند و بر اساس همین ویژگیها در دستگاه های متفاوتی قرار میگیرند. بنابراین نوع دستگاه نورد در تولید نهایی موثر است. موارد زیر از مهمترین محصولات نهایی کارخانه نورد هستند:

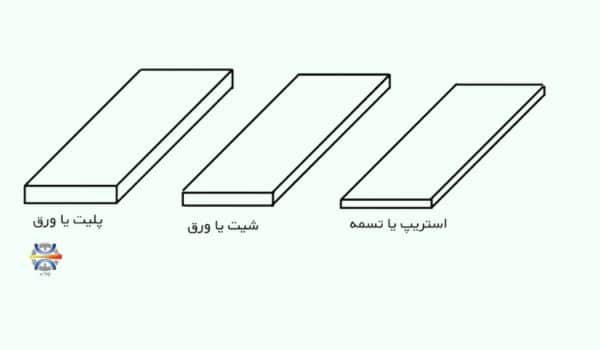

- پلیت، ورق (Plate): صفحه ای به ضخامت بیش از 6 میلی متر است.

- شیت، ورق (Sheet): صفحه ای با ضخامتی کمتر از 6 میلی متر و عرضی بیش از 600 میلی متر است.

- استریپ، تسمه (Strip): صفحه ای با ضخامتی کمتر از 6 میلی متر و عرضی کمتر از 600 میلی متر است.

- فویل (Foil): تسمه نازکی با عرض 30 سانتی متر و ماکزیمم ضخامت 5/1 میلی متر است.

- میلگرد (Rod): قطعه بلند استوانه ای توپر با سطح مقطع دایره ای شکل است.

- مفتول (Wire) :میلگردی که قطر سطح مقطع آن ماکزیمم 5/9 میلی متر است.

- تیرآهن( Beam ): به شکلهای I U T H در طولها و ابعاد مختلف تولید میگردد.

- انواع مقاطع ساختمانی مانند نبشی، قوطی و پروفیل (Angel bar, structural profile)

به دنبال خدمات تراشکاری برای قطعات خود هستید؟ قبل از انتخاب مقاله کاربرد دستگاه تراش سی ان سی را بخوانید تا اطلاعات بیشتری کسب کنید.

چه فرایندی برای ساخت چه محصولی در کارخانه نورد استفاده میشود؟

فرایند نورد با توجه به مقدار محصولات نورد مورد نظر، شکل نهایی و خصوصیات آنها انتخاب میشود. بنابراین علاوه بر روشی که برای ساخت دستگاه نورد انتخاب میشود، باید فرایند عملکرد دستگاه نیز انتخاب شود زیرا هر فرایند برای ساخت یک محصول خاص استفاده میشود. فرایندهای اصلی عبارتند از:

نورد اشکال یا پروفیلها

برای به دست آمدن اشکال مختلف از فلز خام مانند مقاطع T، مقاطع H و دیگر اشکال از مجموعهای از غلتکها استفاده میشود که با فشار کنترل شدهای که روی قطعه اعمال میکنند، آن را به شکل دلخواه در میآورند.

این روش بسیار دقیق است و اشکال دقیقی با کمترین ضایعات بوجود میآورد. از این فرایند برای ساخت مصالح ساختمانی، پنل سقفی، مبلمان فلزی، لوازم خانگی، تیر، پارتیشن، لوله فولادی، قطعات خودرو، چارچوب در و پنجره و سایر محصولات فلزی استفاده میشود.

نورد حلقه

محصول این فرایند حلقههای بدون درز است که استحکام بالایی را نسبت به حلقههای ساخته شده به روشهای سنتی دارند. این دستگاه از سه غلتک تشکیل شده که عبارتند از یک غلتک متحرک، یک غلتک ثابت و یک غلتک محوری که برای ایجاد حلقه ها و لوله ها با فشرده سازی فلز استفاده میشوند. قطعه کار بین غلتک ها قرار می گیرد و با چرخش آنها، فلز به تدریج فشرده می شود تا به شکل دلخواه برسد. خرابی غلطک نورد در این دستگاه می تواند مشکلات متعددی را به وجود بیاورد.

برای ساخت بلبرینگ های بزرگ، توربین های هواپیما، چرخهای راه آهن، چرخ دنده ها، موشک، لوله ها و مخازن تحت فشار از این فرایند استفاده میشود.

نورد نوسانی

این فرایند به طور خاص برای تولید بلبرینگ استفاده می شود و به این شکل است که فلز را از بین غلتک هایی با طراحی خاص عبور میدهند تا گلوله های بلبرینگ به عنوان محصول نهایی تولید شوند. شکل ثابت و یکنواخت توپ های بلبرینگ توزیع بهینه بار و کاهش اصطکاک را تضمین می کند و عملکرد و طول عمر بلبرینگ ها را افزایش می دهد.

نورد عرضی یا متقاطع

در این فرایند، هر دو غلتک در یک جهت می چرخند و میله گرم شده از طول بریده می شود و به صورت عرضی از بین رول ها عبور میکند و ورقهای فنری، شفت های مخروطی و ابزارها را میسازد. یکی از مزایای کلیدی فرایند عرضی، توانایی آن در افزایش خواص مکانیکی مواد در امتداد بخش مخروطی است.

نورد خمشی

در این فرایند فلز از بین غلتک هایی که برای ایجاد انحنا در جهت غلتک مرتب شده اند، عبور میکند و به شکل استوانه در میآید.

این فرآیند برای تولید قطعات با طول طولانی، انحنای ثابت و دقت ابعادی بالا مناسب است و در صنایع مختلف برای تولید طیف گسترده ای از پروفیل ها از جمله اشکال استوانه ای، مخروطی و پیچیده استفاده می شود.

نورد تخت

از این فرایند برای کاهش ضخامت فلز مسطح استفاده می شود و سادگی و تطبیق پذیری آن باعث شده بیشترین استفاده را در صنعت فلزکاری داشته باشد.

این روش مقرون به صرفه برای تولید انبوه ورقهایی با ضخامت ثابت و کیفیت سطح بالا استفاده میشود که معمولاً به عنوان پنل در بدنه خودرو، در لوازم خانگی و سقفهای صنعتی کاربرد دارند.

در نهایت برای انتخاب نورد برای هر محصولی باید ابتدا خصوصیات محصول را در نظر گرفت و سپس نوع دستگاه و نوع فرایند آن را انتخاب کرد. به عنوان مثال باید به تفاوت نورد سرد و نورد گرم توجه کرد و یکی را انتخاب کرد. باید تعداد غلتک دستگاه را مشخص نمود و سوالات تخصصی دیگر که باید از خودتان بپرسید. این کار نیاز به تخصص و تجربه کافی در مورد نورد دارد و در نهایت به انتخاب و ساخت قطعات دستگاه نورد مناسب کمک میکند. بنابراین از مشاوره با متخصصین برای انتخاب دستگاه غافل نشوید.

سوالات شما

مهمترین محصولات نهایی کارخانه نورد عبارتند از: پلیت یا ورق، شیت، استریپ یا تسمه، فویل، میلگرد، مفتول، تیرآهن و انواع مقاطع ساختمانی

- نورد اشکال یا پروفیلها

- نورد حلقه

- نورد نوسانی

- نورد عرضی یا متقاطع

- نورد خمشی

- نورد تخت