حرفه ای ترین خدمات را از ما بخواهید

شرکت کیان تراش اسپادانا مفتخر است که با استفاده از تجهیزات روز دنیا، تیم حرفهای و سابقه طولانی در حیطه طراحی و ساخت انواع نورد و خدماتی مانند ماشینکاری، فرزکاری، جوشکاری و غیره سفارش مشتریان گرامی را بر عهده بگیرد و نتیجه را در اسرع وقت و با بهترین کیفیت تحویل بدهد.

ساخت دستگاه نورد، یکی از حساس ترین موارد در صنعت فرآوری فلزات است. این دستگاه با فشار و کشش قوی که روی فلزات اعمال میکند آنها را شکل میدهد و فلزات شکل یافته ای که میسازد در صنعت نقش مهمی دارند و نیازهای متنوع صنایع را برآورده میکنند.

بنابراین، طراحی و ساخت دستگاه نورد به عنوان یک فرآیند حیاتی و مهم در صنعت فلزات مطرح میشود که نیازمند دقت، تخصص و تجربه مهندسان متخصص و تجهیزات به روز و مناسب است.

اما یک دستگاه نورد چطور ساخته میشود و چه مواردی برای ساخت آن باید مورد توجه قرار بگیرند؟ برای پاسخ به این سوالات با ما همراه شوید.

راهنمای کامل درباره انواع دستگاههای نورد

یکی از مواردی که در ساخت دستگاه نورد ورق مهم است و روی روش ساخت تاثیر دارد، نوع دستگاهها است. به همین دلیل اینجا با انواع آنها و نوع کارکردشان آشنا میشویم.

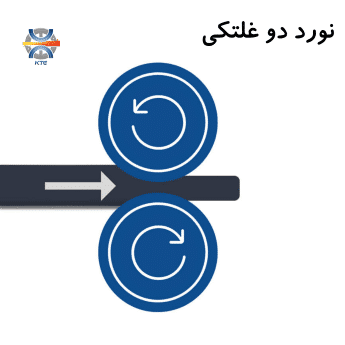

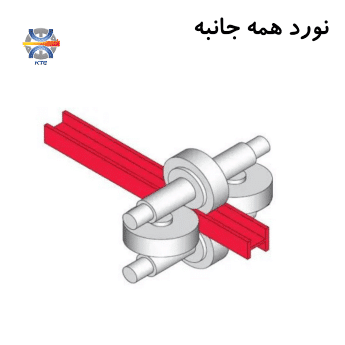

نوع فلز و مشخصات محصول نهایی تعیین میکنند که چه نوع دستگاهی در خط نورد استفاده شود. تفاوت دستگاههای نورد مختلف در تعداد غلتکها و نوع چیدمان آنهاست که بر اساس محصول نهایی انتخاب میشوند. چند نوع اصلی از انواع نورد عبارتند از:

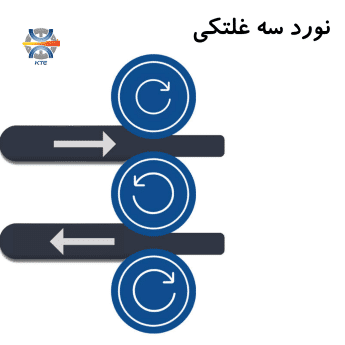

2. Three high rolling mill یا نورد سه غلتکی:

یکی دیگر از انواع دستگاه نورد دستگاه سه غلتکی است که در آن غلتک بالا و پایین در جهت یکسان و غلتک میانی در خلاف جهت حرکت میکند و احتیاجی به حرکت رفت و برگشتی ندارند و بنابراین استفاده از آنها آسانتر و مقرون به صرفه تر است. اغلب برای تولید مواد پوشش دار استفاده می شود و برای فلزاتی مانند فولاد، آلومینیوم و فولاد ضد زنگ فوق العاده است. اما اگر ضخامت بسیار نازک نیاز باشد بهتراست از نورد چهار غلتکی استفاده شود.

برای استفاده از انواع فرزکاری به صفحه خدمات فرزکاری مراجعه فرمایید.

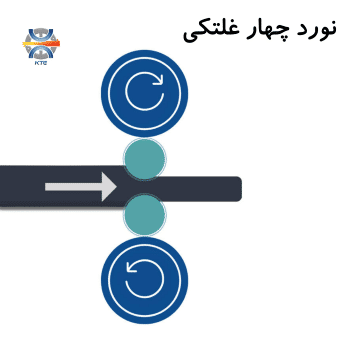

3. Four high rolling mill یا نورد چهار غلتکی:

در نورد چهار غلتکی دو غلتک پشتیبان و دو غلتک درگیر وجود دارند که همگی در یک محور عمودی هستند. دو غلتک درگیر قطر کمی دارند که باعث میشود توان کمتری برای چرخاندن آنها نیاز باشد اما ممکن است دفرمه بشوند و فشار یکنواختی به ورق فلز نیاورند. به همین دلیل از غلتکهای پشتیبان استفاده میشود تا از دفرمه شدن غلتکهای درگیر جلوگیری شود.از این دستگاه معمولا برای نورد ورق استفاده میشود. درست است که این نورد گران قیمت تر از بقیه مدلهاست اما میتواند ورقهای بسیار نازک تحویل بدهد و در صنایعی مانند هوافضا و ارتش که اغلب به فلزکاری دقیق نیاز دارند بیشتر استفاده میشود.

4. Cluster rolling mill یا نورد خوشهای:

شامل دو غلتک درگیر و دو یا تعداد بیشتری غلتک پشتیبان است. تعداد غلتک های پشتیبان وابسته به میزان قدرت مورد نیاز برای نورد است.در این دستگاه یک گروه از فلزها برای نازک شدن پشت سر هم ردیف میشوند. این دستگاه با دقت قابل توجهی کار میکند و از فنآوریهای پیشرفتهای از جمله کنترل گیج خودکار و تنظیم قدرت دینامیکی در ساخت آن استفاده شده است.

6. Multi high rolling mill یا نورد چندگانه:

در این دستگاه دو غلتک درگیر با قطر کم، ردیفی از غلتک های میانی و در نهایت ردیفی از غلتک های بزرگ پشتیبان وجود دارند. چیدمان این غلتک ها به گونه ای است که نتیجه نهایی، ضخامت و استحکام مورد نیاز را داشته باشد. این دستگاه برای تولید ورق هایی با ضخامت بسیار کم استفاده می شود.

آشنایی با قطعات دستگاه نورد

چهار قطعه اصلی دستگاه که مهمترین نقش را در نورد دارند و تولید آنها باید با کیفیت باشد تا دستگاه نهایی با راندمان بالا کار کند، عبارتند از:

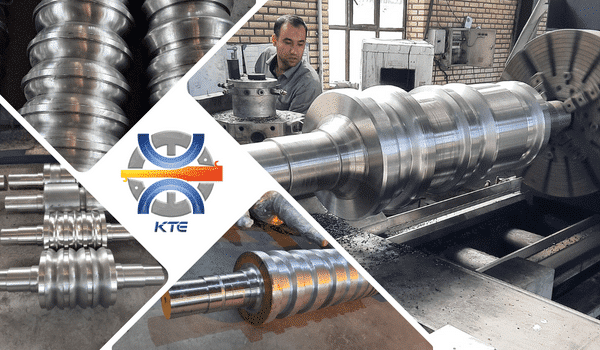

غلتکها (Rollers)

اصلی ترین بخش یک نورد غلتکهای آن هستند که وظیفه شکل دادن به فلزات را بر عهده دارند و به شکل استوانهای یا مخروطی ساخته میشوند. این غلتکها معمولا از فلزات مقاوم مانند فولاد آلیاژی ساخته میشوند و بارهای عمودی و محوری ( موازی با محور غلتک) را تحمل میکنند. برای ساخت غلتک نورد باید به مواردی مانند نوع نورد (سرد یا گرم)، مکان غلتک، فشاری که غلتک باید تحمل کند و … توجه کرد تا یک قطعه با کیفیت ساخته شود.

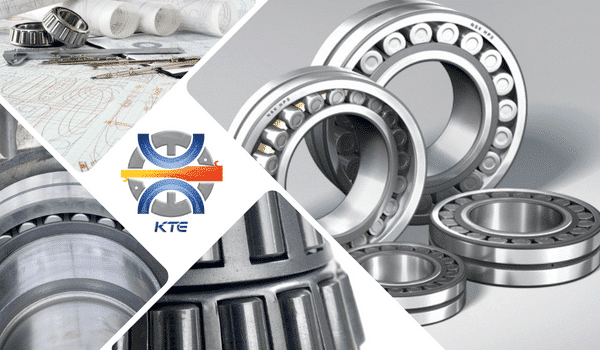

یاتاقان (Roller bearing):

یاتاقان یک قطعه مکانیکی است که برای حمل و جابجایی بار و انتقال نیرو در دستگاه استفاده میشود و شامل یک حلقه داخلی و یک حلقه خارجی است. از یاتاقان معمولا برای جلوگیری از هدر رفت انرژی و همچنین کاهش آسیب وارده به قطعات متحرک در زمان کار و کاهش اصطکاک استفاده می شود. بنابراین برای ساخت یاتاقان نورد باید از فلزات و مواد ضد سایش استفاده کرد. از طرفی چون تعداد این قطعه در دستگاه زیاد است، صرفه اقتصادی هم باید در نظر گرفته شود.

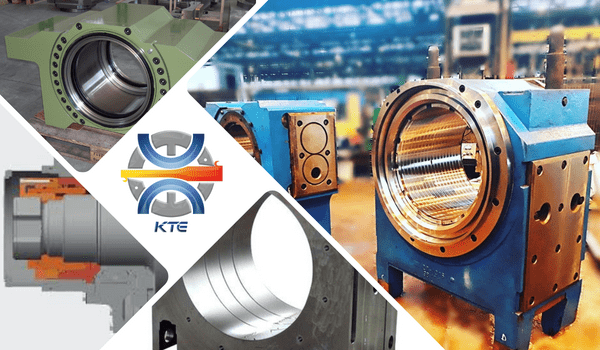

چوک رول (Roll chock)

یک قطعه مهم است که برای حمایت و نگهداری غلطکها استفاده میشود. چوک رول با متصل شدن به هوزینگ باعث جلوگیری از حرکتهای ناخواسته غلتک میشود که در با کیفیت تر شدن محصول نهایی نقش پر رنگی دارد. از آنجایی که چوک تحت فشار زیادی قرار میگیرد برای ساخت چوک نورد باید از فلزات بسیار مقاوم مانند فولاد استفاده نمود.

از طراحی تا اجرا: مراحل کلیدی نحوه ساخت دستگاه نورد

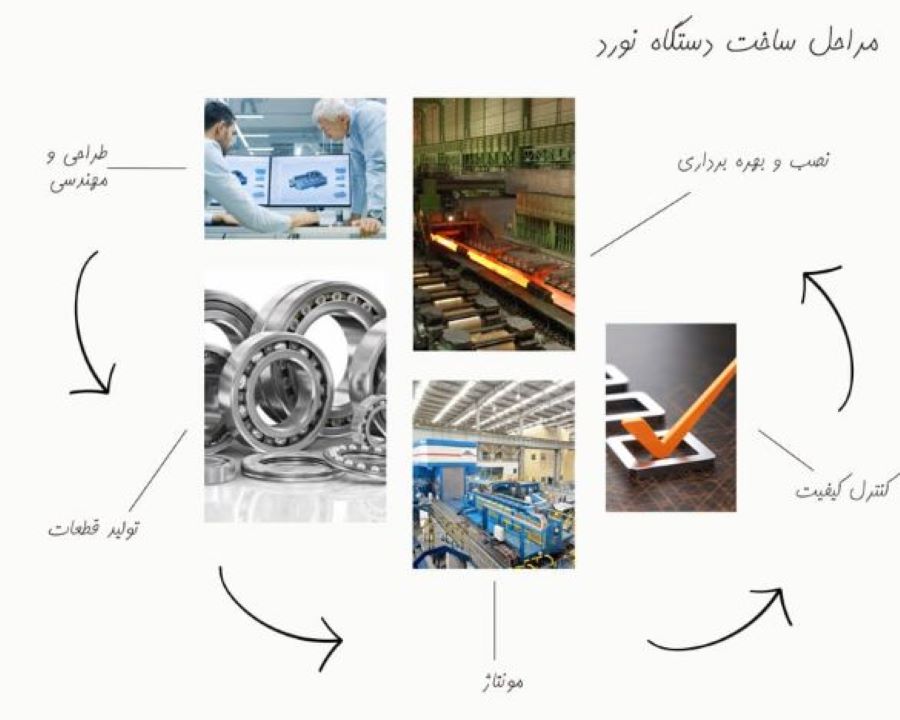

به طور کلی روش ساخت دستگاه نورد به نوع دستگاه، نوع موادی که در آن قرار میگیرند و نیازهای فنی دستگاه بستگی دارد و در فرایند ساخت آن توجه به جزئیات بسیار مهم است و برای ساخت هر کدام از قطعات دستگاه نورد باید مراحل زیر طی شوند:

1. طراحی و مهندسی

اولین مرحله طراحی دستگاه توسط مهندسان مکانیک و صنایع است. آنها با توجه به نوع دستگاه، تعداد و نوع غلتکها، مکانیسم فشار دستگاه و سایر اجزا و مشخصات فنی دستگاه را طراحی میکنند.

2. تولید قطعات

بعد از طراحی، قطعات مختلف باید برای ساخت دستگاه نورد ورق تولید شوند. این قطعات شامل غلطکها، بلبرینگها، قطعات الکتریکی و مکانیکی، سیستمهای هیدرولیک و سایر اجزا است.

برای ساخت این قطعات به دستگاههای مختلفی مانند دستگاه تراشکاری، کلدینگ، ماشینکاری، فرز و غیره نیاز است و اگر کارخانهای تمام این تجهیزات را نداشته باشد بعضی از قطعات در کارخانههای دیگر ساخته میشوند یا از خارج وارد میشوند.

3. جمعآوری و مونتاژ

در این مرحله، قطعات تولید شده جمعآوری و به هم متصل میشوند. این مرحله شامل اتصال غلطکها به محورهای مکانیکی، نصب قطعات الکتریکی و هیدرولیکی مانند چوک، یاتاقان و هوزینگ و ایجاد سیستمهای کنترل است.

همچنین، سیستمهای سرمایش و گرمایش، سیستمهای روانکاری و سایر سیستمهای مکمل نیز نصب میشوند. در این مرحله بخش مهم ساخت دستگاه نورد تکمیل شده است.

4. آزمایش و کنترل کیفیت

پس از مونتاژ، کنترل کیفیت دستگاه نورد با توجه به استانداردها و مشخصات فنی مورد آزمایش قرار میگیرد. این آزمایشات شامل اندازهگیری دقیق ابعاد، آزمونهای خستگی، آزمونهای فنی و عملکرد دستگاه هستند و هدف از انجام آنها اطمینان حاصل کردن از عملکرد صحیح و قابل اعتماد دستگاه است.

5. نصب و راه اندازی

پس از تست موفقیتآمیز ساخت نورد ورق، دستگاه باید در محل استفاده نصب و راهاندازی شود. این مرحله شامل اتصال دستگاه به سیستمهای برقی و هیدرولیک، تنظیمات و کالیبراسیون دستگاه و بررسی صحت و سلامت عملکرد آن است.

نصب و راهاندازی به همراه تستهای نهایی برای اطمینان از عملکرد صحیح دستگاه انجام میشود.

6. بهره برداری از دستگاه

پس از نصب و راهاندازی، دستگاه آماده بهره برداری است. در این مرحله مواد اولیه وارد دستگاه میشوند و بعد از تنظیم پارامترهای فرآیند، عملکرد دستگاه مورد بررسی قرار میگیرد.

محصول خارج شده از دستگاه باید طبق استانداردهای مورد نیاز باشد و اگر مشکلی در این مورد وجود نداشت دستگاه به کارخانه نورد تحویل داده میشود و ساخت دستگاه نورد کامل میشود.

در صورت نیاز سازنده و خریدار در مورد نگهداری و تعمیرات دورهای و خدمات پس از فروش دستگاه با هم به توافق میرسند. ما در کیان تراش اسپادانا به تعمیر دستگاه نورد نیز میپردازیم.

از آنجایی که ساخت دستگاه نورد یک کار دقیق و حرفهای است، باید برای سفارش ساخت آن به نکات مختلفی از جمله تجهیزات شرکت سفارش گیرنده، تیم تولید و مهندسان شرکت توجه کرد.

شرکت کیان تراش اسپادانا مفتخر است که با استفاده از تجهیزات روز دنیا، تیم حرفهای و سابقه طولانی در این حیطه، کار سفارش ساخت دستگاه نورد مشتریان را به عهده بگیرد و در اسرع وقت و با بهترین کیفیت دستگاه را تحویل بدهد.

انتخاب این شرکت یعنی داشتن یک دستگاه با راندمان بالا و صرفه اقتصادی که نه تنها سرمایه را باز میگرداند، بلکه ارزش افزوده نیز ایجاد میکند و به تولید محصول با کیفیت در کارخانه نورد میانجامد.

علاوه بر این برای راحت تر شدن کار سفارش دهندگان گرامی، این شرکت سفارش ساخت خط نورد و تمام قطعات نورد مانند ساخت غلتک نورد را نیز قبول مینماید و اگر شما صاحب یک کارخانه نورد هستید میتوانید از صفر تا صد ساخت خط نورد را با خیال راحت از ما بخواهید.

- طراحی و مهندسی

- تولید قطعات،

- مونتاژ

- کنترل کیفیت

- نصب و بهره برداری

در بخش استعلام قیمت یا مشاوره با مهندسین مشاور با ما تماس بگیرید یا درخواست خود را برای ما قرار دهید. مهندسین ما برای روش سفارش و تحویل شما را راهنمایی خواهند کرد.